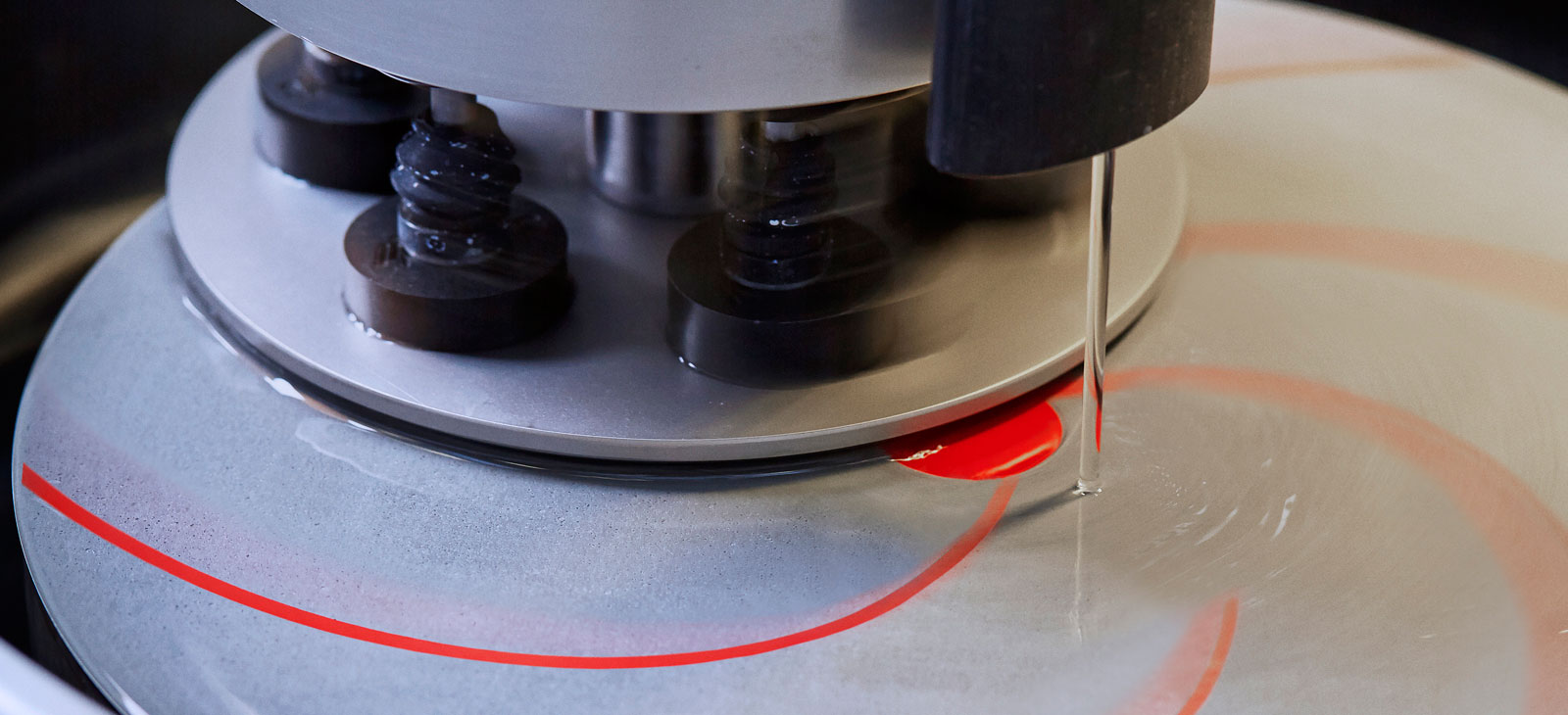

1. Механическая полировка:Метод полировки, который позволяет получить гладкую поверхность путем резки и пластической деформации поверхности материала для удаления полированных выпуклых деталей, таких как полосы точильного камня, шерстяные диски, наждачная бумага и т. д., в основном ручным управлением. Если качество поверхности высокое, можно использовать метод сверхточной полировки. Суперфинишная полировка-это специальный шлифовальный инструмент, который прижимается к обрабатываемой поверхности литых под давлением деталей из алюминиевого сплава в полировальной жидкости, содержащей абразивы для высокоскоростного вращательного движения.

2. Химическая полировка:Детали для литья под давлением из алюминиевого сплава предпочтительно растворяются в микроскопической выпуклой поверхности химической среды, чем вогнутая часть, чтобы получить гладкую поверхность. Основным преимуществом этого метода является то, что он не требует сложного оборудования, может полировать литые формы из алюминиевого сплава со сложными формами и может полировать многие литые формы из алюминиевых сплавов одновременно с высокой эффективностью. Основной проблемой химической полировки является подготовка полировального раствора. Поверхностная шероховатость, полученная химической полировкой, обычно составляет несколько 10 мкм.

3. Электролитическая полировка:Основной принцип такой же, как у химической полировки. Поверхность сглаживается путем селективного растворения крошечных выступов на поверхности материала. По сравнению с химической полировкой эффект катодной реакции может быть устранен, и эффект лучше.

4. Ультразвуковая полировка:Положите части заливки формы алюминиевого сплава в истирательный подвес и положите их совместно в ультразвуковом поле. На основании осциллируя действия ультразвуковой волны, абразивы отшлифованы и отполированы на поверхности частей заливки формы алюминиевого сплава. Ультразвуковая обработка имеет небольшую силу макроса и не причинит деформацию отливок формы алюминиевого сплава, но тоолинг труден для того чтобы изготовить и установить. Ультразвуковую обработку можно комбинировать с химическими или электрохимическими методами. На основании корозии и электролиза решения, ультразвуковая вибрация добавлена для того чтобы пошевелить решение, так, что растворенные продукты на поверхности частей заливки формы алюминиевого сплава будут отделены, и корозия или электролит около поверхности равномерны. Эффект кавитации ультразвуковых волн в жидкости также может препятствовать процессу коррозии и способствовать осветлению поверхности.

5. Жидкая полировка:Это зависит от высокоскоростной текучей жидкости и абразивных частиц, которые она переносит для мытья поверхности литья под давлением из алюминиевого сплава для достижения цели полировки. Распространенными методами являются: абразивная струйная обработка, жидкостная струйная обработка, гидродинамическое шлифование и т. Д. Гидродинамическое шлифование приводится в действие гидравлическим давлением, так что жидкая среда, несущая абразивные частицы, течет вперед и назад с высокой скоростью по поверхности литья под давлением из алюминиевого сплава. Среда в основном состоит из специального соединения (полимероподобного вещества), которое протекает при более низком давлении и смешивается с абразивами. Абразив может быть порошком карбида кремния.

6. Магнитная шлифовка и полировка:Использование магнитных абразивов для формирования абразивных щеток под действием магнитного поля для шлифования отливок под давлением из алюминиевого сплава. Этот метод имеет высокую эффективность обработки, хорошее качество, легкий контроль условий обработки и хорошие условия труда.