Текущее состояние отрасли обработки случая мотора плашк-бросания

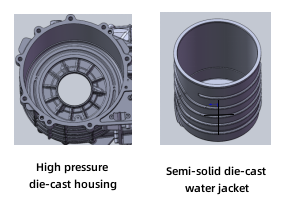

Корпус двигателя с водяным охлаждением для литья под давлением обычно состоит из двух литых под давлением частей: внешней оболочки и водяной рубашки. После серии процессов как заварка обрабатывая, комбинация горячей рубашки, заварка трением перемешать, обработка и испытание пост-заварки, загерметизированное вод-охлаженное снабжение жилищем мотора полости в конце концов сформировано.

При литье под давлением корпусов двигателей обычно используется процесс литья под высоким давлением, но литье под высоким давлением имеет дефект процесса, то есть в процессе литья легко участвовать в воздушном потоке, усадке пор формования, термообработке также будет пузыриться, что создает много рисков для безопасности корпуса двигателя, В настоящее время квалификация корпуса двигателя для литья под давлением в отрасли составляет всего 70%, процент брака очень высок.

Решение улучшения для обработки случая мотора плашк-бросания

Водяная рубашка является основной частью литой под давлением оболочки двигателя, вложенной в статор двигателя, для обеспечения нормальной работы ротора, его герметичность, силовые характеристики и концентричность напрямую влияют на показатели безопасности двигателя, поэтому, Мы улучшаем схему процесса корпуса литого под давлением двигателя в соответствии с процессом формования и сварки водяной рубашки.

Для традиционной проблемы пористости литья под давлением мы выбираем новую полутвердую водяную рубашку для литья под давлением, потянув за полутвердую водяную рубашку корпуса двигателя для литья под давлением по сравнению с существующей технологией литья под давлением или литья под давлением водяная рубашка, имеет отличную герметичность и силовые характеристики, При использовании усовершенствованного процесса сварки трением при перемешивании для завершения уплотнения полости проточного канала, чтобы обеспечить нормальную и безопасную работу двигателя.