1. Производственный процесс

Входящий выбор материала, выплавка и рафинировка → литье под давлением → формование и обрезка → отделка → очистка и очистка → сборка и сборка

2. Значение процесса

Согласно структурным моделируя характеристикам и условиям обработки отливок алюминиевого сплава раковины, давление отливки нужно 350Т. Кроме того, когда сотрудники обобщают опыт обработки аналогичных деталей в прошлом, они обнаружат, что когда-то значения пресс-формы и процесса неуместны. Когда детали из алюминиевого сплава открыты, время наполнения жидким металлом будет слишком коротким. Своевременное улетучивание большого количества газа в закрытой полости блокируется и блокируется, что приводит к ряду дефектов качества, таких как большие плотные поры и окисленные примеси в готовом продукте, что снижает скорость литья квалификации. Поэтому во время использования требуется точное позиционирование, а обработка требует управления в пределах 0,5 мм. Улучшите сопротивление обжатия частей, сократите подвергая механической обработке время, и увеличьте своиственное качество продукции частей алюминиевого сплава для раковины.

3. схема модели

В процессе продукции и обработки частей алюминиевого сплава, необходимо соответствовать волне социального развития, осуществляет нововведение информации, вводит соответствуя информационную технологию, улучшает содержание работы, и увеличивает эффективность работы. Персонал неоднократно сравнивал и полировал, и при заполнении жидкой серой модель с большим потоком потока канала будет выбрана в качестве фактической формы для обработки деталей. Она может улучшить спрятанные дефекты внутри отливок и увеличить тариф выхода.

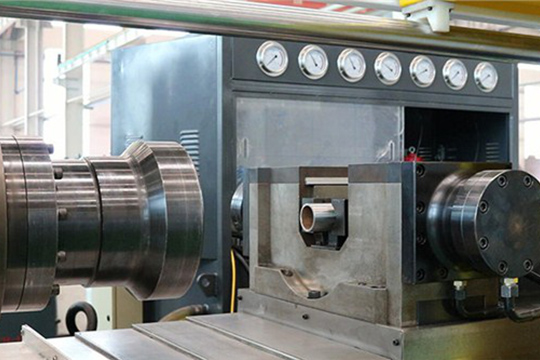

4. Температура плавления

В соответствии с фактическим весом готовой продукции, 350T высокого качества холодной литья машина может использоваться в качестве основного корпуса для литья деталей. Необходим контроль температуры в реальном времени. В случае полуфабрикатов они должны поддерживаться в диапазоне от 640 ° С до 20 ° С. В процессе заполнения жидким металлом, чтобы поддерживать стабильное давление, следует подчеркнуть, чтобы предотвратить ошибки, такие как разбрызгивание и ламинарная турбулентность, а скорость повышения давления ограничена 1,5 кП/с. Это помогает избежать многократного окисления шлаковых включений и частого очищения бурового керна расплавленным металлом.

5. Очистка сплава жидкости

Чтобы улучшить качество продукции, рафинирование проводится, когда полуфабрикат сплава завершен. В то же время установите волоконный фильтр на сопло стояка и керамический фильтр на ровные ворота жидкости золотого хвоста. Также необходимо добавить сетку фильтра из двухслойных волокон к остатку горизонтальных ворот и щели для достижения трехкратной тонкой фильтрации.

6. Обнаружение дефектов

При контроле качества производства и обработки алюминиевых сплавов рентгеновские лучи должны использоваться для выполнения задач дефектоскопии и контроля внутреннего качества деталей. Когда части раковины обработаны в партиях, визуальный осмотр и осмотр рентгеновского снимка приведут к трудовым и капитальным дефицитам. Поэтому сотрудники могут использовать современные технологии CAE для анализа и мониторинга всейПроцесс производства деталей и выяснить скрытые проблемы качества компонентов в процессе литья во времени. Проблемы качества интегральных отливок ограничиваются полуфабрикатными заготовками и полностью концентрированными стадиями обработки.