Прямое (первичное) формирование Этот процесс идеально подходит для более простых форм с минимальной глубиной формования. Для этого требуется современное оборудование для лазерной резки, что делает его подходящим для деталей с простыми конструкциями.

Косвенные (вторичные) формирования Косвенное формование начинается с формирования металла примерно до 90-95% от его конечного размера через начальный процесс штамповки. Предварительно сформированный компонент затем нагревается и закаляется для получения высокопрочной структурной части. Такой подход лучше подходит для сложных конструкций, так как обеспечивает равномерное распределение температуры во время процесса и устраняет необходимость лазерной обрезки.

Разгрузка Листы из необработанной стали готовятся к обработке.

Отопление Листы нагревают до 800-950 ° C в печи ступенчатого типа для достижения аустенитной структуры.

Быстрый перевод Роботы или манипуляторы быстро перемещают нагретый лист на пресс.

Штамповка и охлаждение Форма быстро закрывается, образуя лист при охлаждении. Этот этап, длящийся 6-12 секунд, превращает аустенитную структуру в мартенсит, создавая детали с прочностью на разрыв до 1500 МПа.

Окончательное охлаждение Компонент охлаждается при комнатной температуре для достижения желаемых механических свойств.

Требования точности Форма должна выдерживать интенсивные напряжения и деформации во время штамповки для поддержания точности поверхности.

Системы охлаждения Надежная система охлаждения необходима для быстрой и равномерной закалки. Это помогает облегчить превращение аустенита в мартенсит.

Радиус филе Радиус скругления пресс-формы должен обеспечивать баланс между уменьшением деформации и поддержанием прочности переходных зон.

Дизайн зазора Зазор между мужскими и женскими формами значительно влияет на формирование деталей и эффективность охлаждения.

Каналы через-типа Эти каналы проходят непосредственно через пресс-форму, предлагая простую обработку и более короткие производственные циклы. Тем не менее, они ограничены более простыми формами.

Каналы типа Block- Более сложные по конструкции, эти каналы обслуживают формы со сложными формами, обеспечивая эффективное охлаждение по всей структуре пресс-формы.

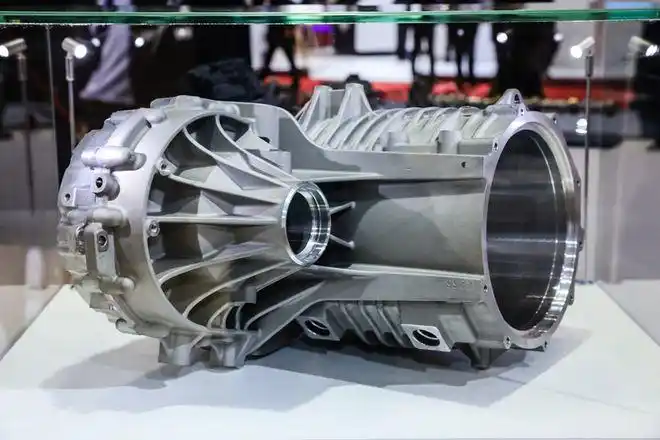

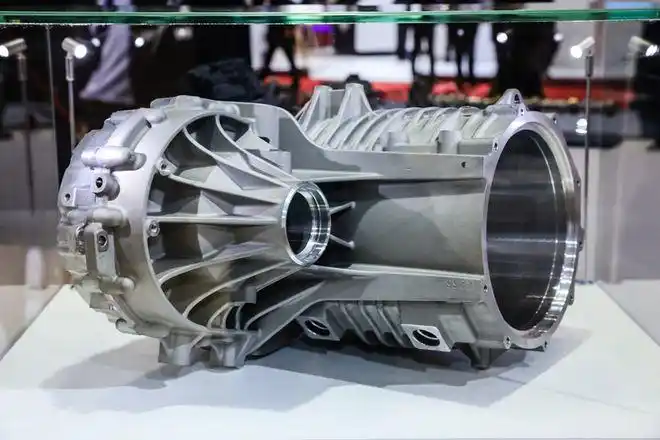

Повышенная производительность при столкновении Детали, изготовленные путем горячего тиснения, обладают высокой прочностью, что повышает безопасность автомобиля.

Легкая конструкция За счет снижения веса конструкций кузова горячая штамповка поддерживает топливную экономичность и снижает выбросы CO2.

Точность размеров Компоненты достигают точных размеров с отличным качеством поверхности.

Упрощенная конструкция корпуса Процесс уменьшает потребность в дополнительных плитах подкрепления.

Снижение сопротивления материала При высоких температурах металлы более легко деформируются, что позволяет использовать прессы с меньшим тоннажем.

Эффективность затрат Благодаря структурной оптимизации производители могут эффективно контролировать производственные затраты.

Медленное производство циклов Процесс в среднем три удара в минуту, что медленнее, чем холодная штамповка.

Высокое потребление энергии Нагревательные печи потребляют значительную мощность.

Сложная конструкция прессформы Формы дороги в проектировании и обслуживании, с длительным циклом отладки.

Экологические проблемы Производство непокрытых пластин генерирует оксидные весы, создавая сложную рабочую среду.

Высокие начальные инвестиции Процесс требует современного оборудования и квалифицированной рабочей силы, что делает его дорогостоящим.