Алюминий стал краеугольным камнем современной автомобильной техники, предлагая уникальное сочетание легких свойств (на 30-50% легче стали), коррозионной стойкости и высокого соотношения прочности к весу. Для изготовленных на заказ частей автомобиля, алюминиевые сплавы как 6061-Т6 и А380 предпочтительны для их приспособляемостьь к подвергать механической обработке КНК, заливке формы, и гидравлическим формировать-процессам которые включают сложные геометрии пока поддерживающ допуски ± 0,05 мм.

Управление температурой: идеально подходит для аккумуляторных лотков EV и корпусов двигателей, где встроенные каналы охлаждения снижают риск перегрева.

Гибкость проектирования: 5-осевое моделирование с ЧПУ и искусственным интеллектом позволяет создавать индивидуальные конструкции для гоночных компонентов (например, ручных тормозов) и аэродинамических комплектов кузова.

Устойчивость: 95% перерабатываемость соответствует глобальным инициативам с нейтральным выбросом углерода, что имеет решающее значение для OEM-производителей, нацеленных на соблюдение ESG.

Системы электромобилей (EV)

Корпуса батарей: литые под давлением алюминиевые корпуса 3003/6061 защищают литий-ионные элементы, снижая вес на 40% по сравнению со сталью.

Корпуса двигателей: вакуумное литье сводит к минимуму пористость (<0,1%), обеспечивая долговечность при рабочих условиях 200 ° C.

Производительность & гоночные компоненты

Гидравлические ручные тормоза: дрейфовые ручные тормоза из анодированного алюминия (например, модели AUSO-RACING) выдерживают усилие 500 Нм, с портами M10 для быстрой установки на платформы BMW и Toyota.

Детали подвески: кованые алюминиевые рычаги управления улучшают устойчивость на поворотах, сокращая неподрессоренную массу на 25%.

Эстетические & Функциональные Обновления

Пользовательские колеса: легкосплавные диски 6061-T6 с фрезерованными спицами с ЧПУ уменьшают инерцию вращения, повышая ускорение и топливную экономичность.

Комплекты кузова: Гидроформованные алюминиевые крылья и капоты обеспечивают бесшовные изгибы (толщина 0,8 мм) для эстетики суперкара.

Алгоритмы машинного обучения AI-Optimized Prototyping анализируют более 10 000 итераций дизайна за 2 часа, определяя оптимальную толщину стенки (1,5-3 мм) и ребра для предотвращения деформации под нагрузкой.

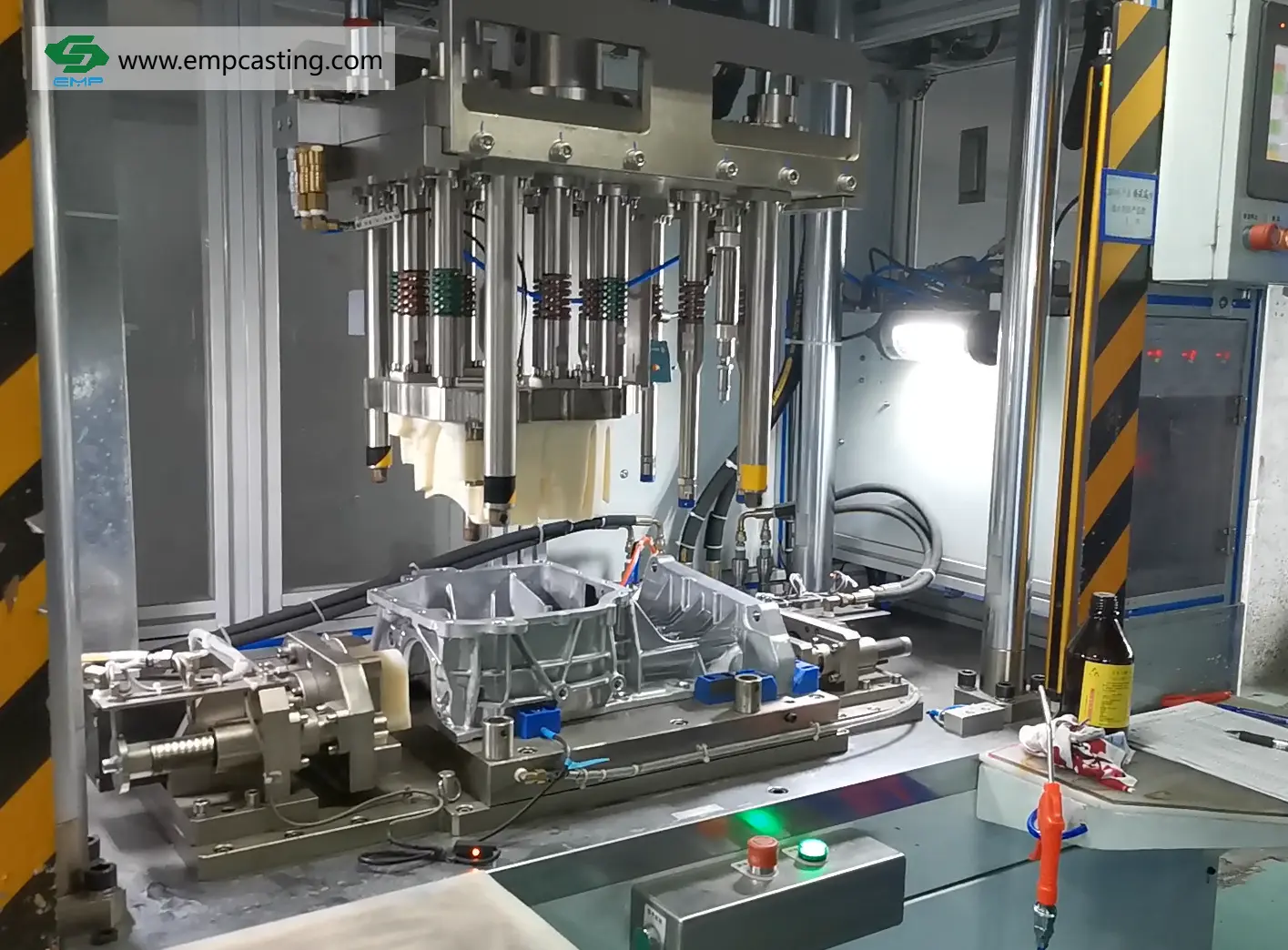

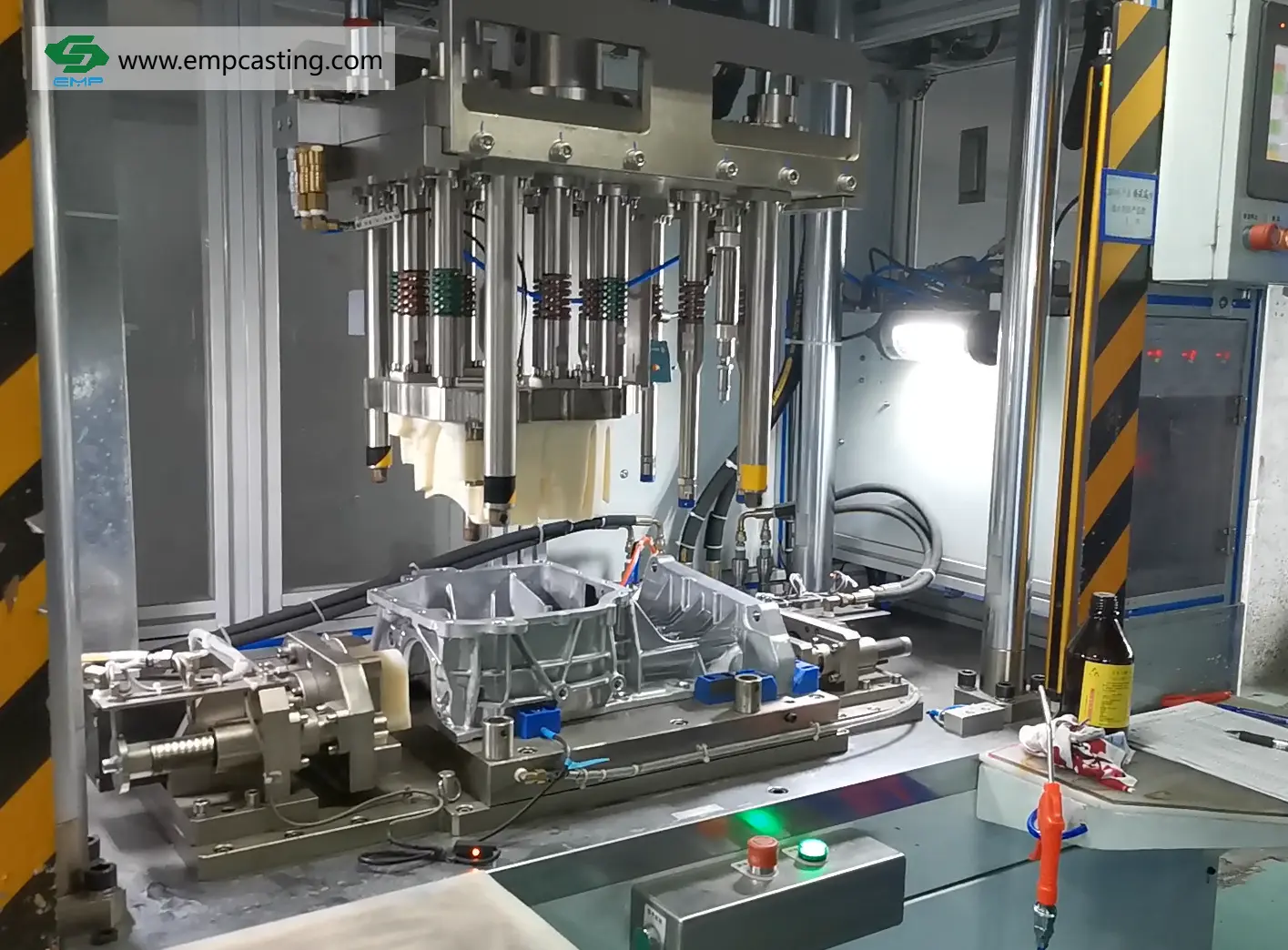

Гибридное литье под давлением Технология Giga Press, вдохновленная Теслой, производит цельные задние подрамники, устраняя более 70 сварных швов и сокращая производственные затраты на 30%.

Поверхностная инженерия

Микродуговое окисление (МАО): создает керамическое покрытие 20 мкм для тормозных суппортов, выдерживая 1000 + часов солевого тумана.

Лазерное травление: добавляет противоскользящие текстуры к педальным системам без ущерба для усталостной прочности.

EV Boom: глобальный рынок алюминиевых автозапчастей, по прогнозам, достигнет $910 млрд к 2030 году, что обусловлено принятием EV (40% CAGR).

Локализованное производство: 80% поставщиков уровня 1 в настоящее время нуждаются в региональных центрах ЧПУ (например, в Гуандуне/YMP) для выполнения мандатов JIT.

Smart Factories: прессы с поддержкой IoT автоматически настраивают параметры (давление: 300-450 бар; температура: 680 ± 5 ° C) для партий с нулевым дефектом.

Сертификаты: соответствие IATF 16949 и ISO 9001 для качества автомобильного класса.

Возможности НИОКР: 15 + лет опыта в разработке сплавов (например, заэвтектические сплавы Si для высокоизносостойких применений).

Масштабируемость: MOQ всего 100 шт. Для прототипов, с доставкой DDP в более чем 160 стран.