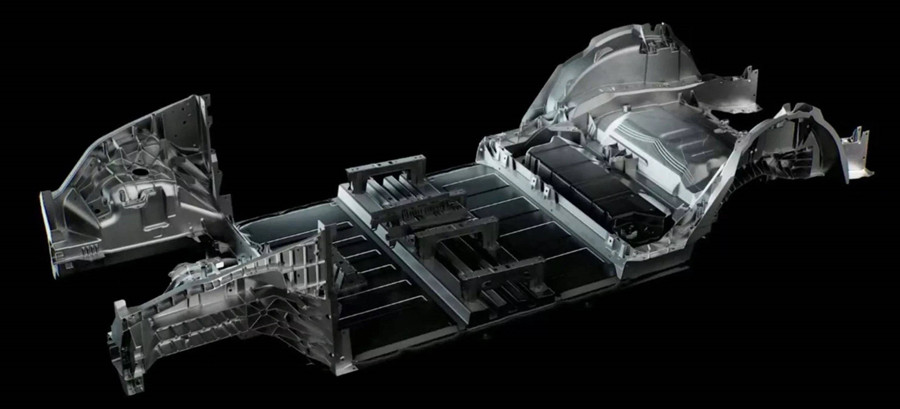

С развитием науки и техники требования людей к безопасности и красивому внешнему виду продуктов заливки формы постоянн улучшаются. Оценка качества деталей отличается в зависимости от использования. В этой статье анализируется, как конструкция матрицы влияет на качество литья алюминия под давлением. Как производить высококачественные детали имеет большое значение для экономии материалов, энергии, сокращения часов производства и улучшения экономических выгод.

Многие факторы влияют на качествоДеталь для литья под давлением, Таких как тип и качество машины для литья под давлением, геометрическая структура деталей для литья под давлением, рациональность технических требований, структура матрицы, технический уровень операторов и т. д.

Дизайнер должен сначала полностью понять требования пользователя и условия труда, а также стресс литья под давлением. После этого дизайнер выбирает соотвествующие материал согласно требованиям к пользы и рабочей Среде и понимает представление заливки формы материала. При проектировании особое внимание следует уделять тому, чтобы сделать структуру литья под давлением максимально простой, исходя из требований к использованию. Толщина стенки должна быть правильной и равномерной, а необходимый наклон штампа должен быть зарезервирован, в противном случае такие дефекты, как яма, отверстие для воздуха, пористость усадки, при литье, растяжка, трещина, деформация и т. Д., Появятся на литье под давлением. Требования к точности размеров деталей для литья под давлением должны быть разумными, в противном случае это вызовет ненужные проблемы для проектирования штампов, обработки штампов, формулирования и управления условиями процесса, а также вызовет большое количество неквалифицированных продуктов.

Литье под давлением производится путем литья под давлением. Нет сомнений в том, что дизайн, обработкаИ выбор материалов штампов тесно связаны с качеством продукции. Если структура матрицы неразумна, независимо от того, какие меры принимаются из процесса, трудно сделать продукт квалифицированным. Кроме того, качество продукта и срок годности матрицы будут зависеть от материала матрицы, точности обработки, шероховатости поверхности, следа обработки, микротрещины термообработки, толщины слоя азотирования и неправильной сборки матрицы.

Средняя усадка литейного материала обычно выбирается, когда она дается в виде среднего процента или процента с определенным диапазоном изменения. Для высокоточных деталей для литья под давлением мы должны обратить особое внимание на усадку материала при разработке пресс-формы. При необходимости, мы можем сделать прессформу теста во-первых, и после этого конструировать и изготовить прессформу для массового производства после получать необходимые данные на прессформе теста.

Разработка и внедрение процесса литья под давлением связаны с качеством оборудования для литья под давлением и техническим уровнем операторов. В условиях существующего оборудования для литья под давлением в Китае трудно добиться стабильного, надежного и точного контроля параметров процесса литья под давлением. Реализация основного контроля процесса литья под давлением-это процесс объединения и использования оборудования для литья под давлением, материалов для литья под давлением и штампов. Если процесс и основные параметры строго не выполняются, литье под давлением будет иметь усадку, деформацию, под литье и неквалифицированные размеры.

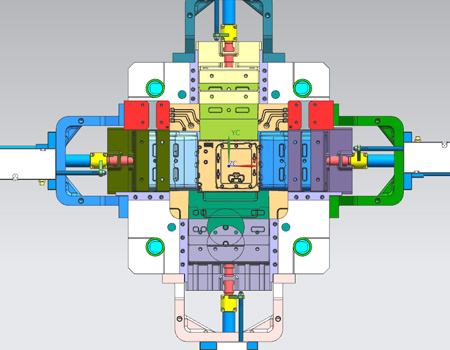

Плашки-основной инструмент для литья под давлением. Поэтому при проектировании матрицы мы должны сделать все возможное, чтобы сделать общую структуру матрицы и структуру частей матрицы разумной, простой в изготовлении, простой в использовании, безопасной и надежной. Чтобы сохранить штамп от деформации в литье под давлением, расплавленный металл может стабильно течь в штамп, литье может охлаждаться равномерно, и литье под давлением может быть полностью автоматическим без сбоев. Кроме того, согласно серии продукции, материальным условиям и другому разумному выбору соответствующих материалов прессформы.

С точки зрения прочности, лучше проектировать части штампа в целом. Этот вид пресс-формы может быть прочным и долговечным, его нелегко повредить и деформировать при использовании. Однако, если форма заливки формы сложна и части заливки формы сложны, то будет трудно обрабатывать заливки формы и точность обработки не высока. Если части прессформы сделаны в совмещенный тип, то обработка значительно упрощена, и легко получить высокую обрабатывая точность, и после этого высококачественные части заливки формы можно получить.

Для того чтобы определить количество полостей, мы должны рассматривать емкость оборудования, трудность прессформы обрабатывая, размер партии продукции, требования к точности отливок, етк. особенно прессформа мульти-полости. Из-за сложности обработки штампов, большой погрешности точности размеров и трудности балансировки конфигурации бегунка производительность каждого литья полости может быть несовместимой. Первый макетный экзамен необходим для высокой точности, поэтому, когда геометрия сложная, лучше всего использовать одну полость для одной формы. Небольшие отливки зависят от ситуации.

Система стробирования является не только каналом для жидкого металла для заполнения формы для литья под давлением, но также играет важную роль в регулировании скорости потока и передачи давления расплава, а также условий выпуска и термической стабильностиДизайн штампа для литья под давлением. Поэтому, необходимо проанализировать структурные характеристики, технические требования, типы сплава и характеристики отливки для того чтобы конструировать стробируя систему. Необходимо рассмотреть тип и характеристики машины для литья под давлением, чтобы разработать разумную систему стробирования.

Форма должна быть оснащена переливной канавкой и выпускным каналом с достаточным диапазоном перелива, что очень важно для обеспечения качества продукции. Люди часто игнорируют явление, что канал переполнения преждевременно блокируется входящим жидким металлом. Разумная структура будет принята для того чтобы сделать подачу жидкого металла в более глубокую часть танка переполнения во-первых, для обеспечения что отверстие сброса всегда открыто на самое длинное время. Кроме того, переливной бак должен быть оснащен эжекторной штанги для удаления металла в переливной бак.

Температура литья под давлением является важным фактором, который влияет на качество литья. Неправильная температура формы не только влияет на внутреннее и внешнее качество литья под давлением (например, пористость, усадочную полость, пористость, слизистую оболочку, крупное зерно и другие дефекты), но также влияет на точность размеров литья, даже деформация литья, вызывает трещины в литье под давлением, Образует чистые заусенцы на поверхности отливки, которые трудно удалить, и влияет на качество внешнего вида литья. Возьмите алюминиевый сплав в качестве примера, температура сплава составляет 670-710 ° C, отлитых в форму. В долгосрочной производственной практике делается вывод о том, что наилучшая температура пресс-формы должна контролироваться на уровне 40% от температуры литья. Температура литья под давлением из алюминиевого сплава составляет 230-280 ° C, что благоприятно для получения высококачественных отливок с высоким выходом. Как правило, пресс-форма не требует газового или электрического нагрева, но использует устройства предварительного нагрева и охлаждения. Эти устройства используют масло в качестве среды в соответствии с требованиями для предварительного нагрева и охлаждения формы.

При расчете размера части литья под давлением усадка материалов для литья под давлением должна соответствовать реальной ситуации, в противном случае,Компоненты для литья под давлениемПроизведено будет неквалифицированным. При необходимости размер заливки формы рассчитывается после фактического измерения испытательной матрицы. Для высокоточных изделий нам даже необходимо учитывать тепловое расширение деталей для литья под давлением и влияние сохранения и использования окружающей среды на точность размеров изделий после литья под давлением.

Как правило, поверхность расставания будет оставлять на продукте линию следа, что повлияет на качество поверхности и точность размеров продукта.

Поэтому при проектировании положения поверхности расставания, в дополнение к рассмотрению демонтирования продукта, обработки пресс-форм, выхлопа и других вопросов, мы можем разместить положение поверхности расставания, где требования к качеству поверхности продукта не высоки или точность размеров не высока.

8.Эффект деформации плесени