С быстрым развитием автомобильной промышленности были выдвинуты более высокие требования к материалам, дизайну и производству деталей, а высокая интеграция, высокая производительность и низкая стоимость стали тенденцией развития. Масляный поддон и нижний блок являются важными нулевыми отливками для автомобильных двигателей. Благодаря интеграции балансировочного вала нижнего блока и функции сбора и фильтрации масляного поддона в одной части, мертвый вес и объем двигателя эффективно уменьшаются.

Однако из-за сложной структуры и больших различий в толщине стенки его также необходимо разделить на различные продукты, которые необходимо обработать индивидуально, а затем объединить и обработать. Этот масляный поддон, интегрированный в двигатель, содержит 3 отливки: корпус масляного поддона, крышку плитки балансировочного вала и крышку плитки одного балансировочного вала, все из которых изготовлены из модифицированного сплава A380.

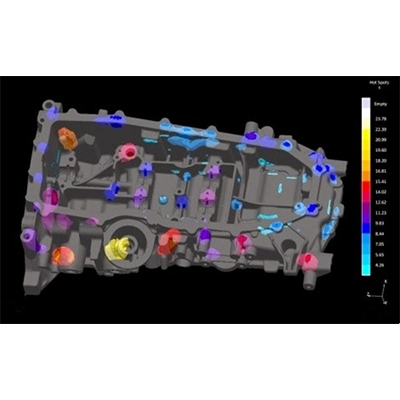

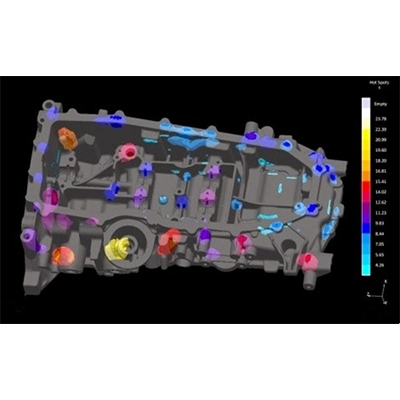

Технология конструкции этого нового маслоотстойника характеризуется 3 различными способами заливки и вытяжки, гибким использованием вакуума, точечным охлаждением, экструзией, температурным балансом пресс-формы и другими процессами, а затем, наконец, обрабатывается и объединяется в деталь. Ключевым моментом управления литья под давлением является постоянное глубокое изучение факторов, влияющих на нестабильность качества продукции, для мониторинга и контроля, чтобы достичь стабильности производственного процесса. После прохождения предварительной разработки программы и технических точек идентификации и анализа, использование, как правило, автоматизировать контроль процесса мониторинга, так что качество ситуации для достижения более 97% от скорости прохождения.