Алюминиевые литые детали имеют множество преимуществ, таких как высокая эффективность производства, низкие затраты на обработку, простота механической автоматизации в производственном процессе, высокая точность размеров отливок, хорошее качество поверхности и хорошие общие механические свойства. Однако, дефекты как поры, метки подачи, царапины, впадины, отказы, и ундеркастинг легки для того чтобы появиться во время процесса прессформы сплавов заливки формы алюминиевых. Эти дефекты снижают качество внешнего вида и механические свойства отливок под давлением. Чтобы избежать вышеуказанных проблем в процессе литья под давлением, конструктор должен заранее оценить план в структурном проектировании детали литья под давлением, сделать разумную компоновку в структурном проектировании деталей и уменьшить дефекты до минимума путем оптимизации структуры.

Рациональность конструкции деталей литья алюминия под давлением связана со всем процессом литья под давлением. Структурные характеристики деталей литья под давлением и требования к процессу литья под давлением должны быть полностью учтены при проектировании деталей литья под давлением. Сведите к минимуму возникновение дефектов разработанных деталей литья под давлением в процессе литья под давлением и максимизируйте качество деталей литья под давлением с оптимальным планом проектирования.

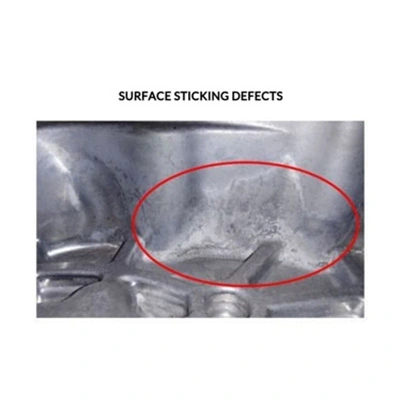

Толщина стенки должна быть полностью рассмотрена при проектировании конструкции литой части из алюминиевого сплава. Толщина стенки является фактором особого значения в литье под давлением алюминиевого сплава. Толщина стенки имеет тесную связь со всей спецификацией процесса, такой как расчет времени наполнения, выбор скорости затвора, расчет времени затвердевания, анализ градиента температуры формы, влияние давления (окончательное удельного давления), длина времени удержания формы, Уровень температуры выброса литья и эффективности работы; слишком толстая толщина стенки конструкции приведет к усадке отверстий, волдырей, пор, грубых внутренних зерен и других внешних дефектов поверхности, которые снижают механические свойства, повышают качество деталей и увеличивают стоимость; Слишком тонкая толщина стенки конструкции приведет к плохому заполнению алюминиевой жидкостью, сложному формованию, плохому растворению алюминиевого сплава и легко вызовет дефекты, такие как затрудненное заполнение и отсутствие материала на поверхности литья, что вызовет трудности в процессе литья под давлением; с увеличением пор, внутренние поры, Увеличивается усадка и другие дефекты деталей для литья под давлением. Поэтому, под предпосылкой обеспечения что отливки имеют достаточные прочность и ригидность, они должны быть уменьшены. Толщина стенки отливки и сохранить толщину равномерного раздела.

Прочность и жесткость крупноплоских или тонкостенных деталей для литья под давлением плохая, и их легко деформировать. В это время ребра жесткости могут эффективно предотвращать усадку и разрыв литья под давлением, устраняя деформацию и повышая прочность и жесткость деталей для литья под давлением. Для высоких столбцов, абатмента, и других структур, ребра жесткости могут улучшить распределение напряжений и предотвратить перелом корня. В то же время, ребра жесткости могут помочь потоку расплавленного металла и улучшить заполняя представление отливки. Толщина ребра жесткости, как правило, должна быть равномерной. Если конструкция слишком тонкая, сам ребра жесткости легко сломать, а если он слишком толстый, легко создать дефекты, такие как впадины и поры.

Роль наклона формы части заливки формы уменьшить трение между отливкой и полостью прессформы, делая его легким принять вне отливку; обеспечить что поверхность заливки формы не напрягана, и в то же время, она может расширить жизнь прессформы. Наклон матрицы связан с высотой литой детали-чем больше высота, тем меньше наклон матрицы. При нормальных обстоятельствах наклон матрицы покрытия части заливки формы составляет около 1/2 наклона матрицы внутренней полости, но в фактической конструкции наклон матрицы внутренних и внешних поверхностей части заливки формы может быть разработан, чтобы быть совместимым с поддержанием толщины стенки и упрощения конструкции.

Подвергать механической обработке следует избегать как можно больше при проектировании частей заливки формы. Обработка разрушит плотный слой на поверхности детали и повлияет на механические свойства; она обнажит внутренние поры литой детали, повлияет на качество поверхности и увеличит стоимость детали. Когда thE литье под давлением часть не может быть обработана, конструкция с большим объемом резки следует избегать, насколько это возможно. Конструкция структуры должна быть как можно проще для обработки или уменьшить площадь обработки и снизить стоимость обработки.

Поверхностный распыляя дизайн алюминиевых частей заливки формы вообще принимает процесс порошка распыляя. Принцип-электростатическое напыление: краска в основном поляризуется электродом. Затем распыляемый объект заряжается противоположным, и порошок равномерно прикрепляется к поверхности объекта под действием электрического поля. Характеристики процесса распыления порошка: распылять порошка электростатический не причинит загрязнение воздуха, порошок можно повторно использовать для уменьшения материальных затрат расхода, и фильм покрытия имеет хорошую кислоту, алкали и коррозионную устойчивость.